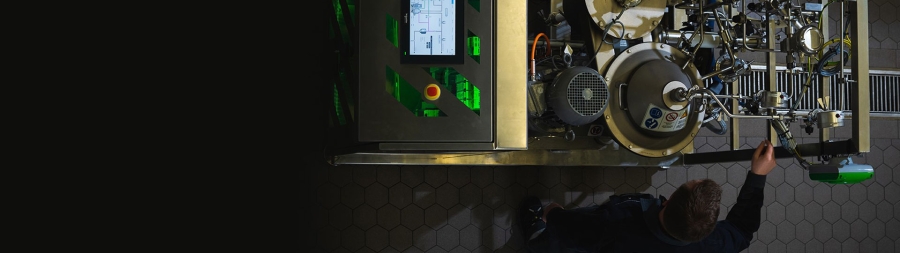

GEA ist weltweit einer der größten Systemanbieter für die Nahrungsmittel-, Getränke- und Pharmaindustrie – so auch im Bereich der zentrifugalen Trenntechnik. Der mithilfe des EcoStruxure Automation Expert entwickelte Separator „Pathfinder“ kommt vor allem in der Pharmaindustrie zum Einsatz, um Flüssigkeiten von Flüssigkeiten oder Flüssigkeiten von Feststoffen zu trennen.

Herausforderung

Mehr Freiraum für die Maschinenentwicklung

Geschlossene, herstellergebundene Steuerungstechnik dominiert den Automatisierungsmarkt. Für die Entwicklung komplexer, flexibler und nachhaltiger Maschinen ist das heute nicht mehr zeitgemäß.

• Interoperabilität: Stand heute können die Steuerungsgeräte unterschiedlicher Hersteller in den wenigsten Fällen bei der Ausführung von Applikationen zusammenarbeiten.

• Portabilität: Software herstellerübergreifend von einer Steuerung zur nächsten zu portieren ist nur mit einem sehr hohen Engineering-Aufwand möglich.

• Konfigurierbarkeit: Es existieren kaum Engineering-Werkzeuge, mit denen Steuerungsgeräte unterschiedlicher Anbieter konfiguriert werden können. Das erhöht den Aufwand gerade bei komplexeren Maschinen erheblich.

• Offene Standards für den modularen Anlagenbau: Die Investition in Module Type Package (MTP) nach VDI/VDE/NAMUR 2658 mit OPC-UA Schnittstellen erfordert erheblichen Engineering-Aufwand sowohl seitens des Moduls, als auch auf der Orchestrierungsebene

Lösung

Hardwareunabhängig Automatisieren mit der Norm IEC 61499

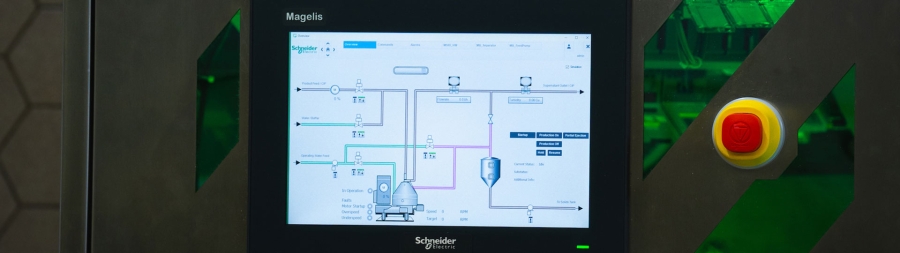

Die Norm IEC 61499 macht IT-Logiken für die Automatisierung verfügbar. Sie definiert ein Modell für verteilte Steuerungssysteme und herstellerunabhängige Automatisierung. Mit EcoStruxure Automation Expert steht ein Engineering-Tool bereit, das Anwender wie GEA ganz konkret von den Vorteilen offener Automatisierung profitieren lässt.

• Objektorientiert Modellieren: Innerhalb der Softwareumgebung liegen vorgefertigte Funktionsblöcke vor, die für die einzelnen physischen Anwendungen der Maschine stehen. Mithilfe einfacher, grafischer Verbindungslinien können sie zu komplexen System zusammengeschaltet werden.

• Eventbasierte Ausführung: Funktionsblöcke nach IEC 61499 verfügen nicht nur über Ein- und Ausgänge für Daten, sondern auch für Events. Damit lässt sich das zyklische Ausführungsmodell durch ein effizienteres, ereignisorientiertes Modell ersetzen.

• Plug-and-Produce: Modellierte Programmstrukturen nach IEC 61499 können herstellerunabhängig auf die zugrundeliegende Hardware verteilt werden.

• MTP Support: Die Werkzeuge zum Engineering von Modulen (PEA) mit entsprechendem Export der MTP-Dateien sind für die kommerziellen Versionen vorbereitet

• Objektorientiert Modellieren: Innerhalb der Softwareumgebung liegen vorgefertigte Funktionsblöcke vor, die für die einzelnen physischen Anwendungen der Maschine stehen. Mithilfe einfacher, grafischer Verbindungslinien können sie zu komplexen System zusammengeschaltet werden.

• Eventbasierte Ausführung: Funktionsblöcke nach IEC 61499 verfügen nicht nur über Ein- und Ausgänge für Daten, sondern auch für Events. Damit lässt sich das zyklische Ausführungsmodell durch ein effizienteres, ereignisorientiertes Modell ersetzen.

• Plug-and-Produce: Modellierte Programmstrukturen nach IEC 61499 können herstellerunabhängig auf die zugrundeliegende Hardware verteilt werden.

• MTP Support: Die Werkzeuge zum Engineering von Modulen (PEA) mit entsprechendem Export der MTP-Dateien sind für die kommerziellen Versionen vorbereitet

Ergebnis

Die Potenziale von Industrie 4.0 nutzen

• Komplexität reduzieren: Weniger Engineering-Aufwand, da die softwareseitig modellierten Programmstrukturen bereits virtuell auf ihre Funktionsweise getestet werden können.

• Innovation ermöglichen: Verbessertes, effizienteres Maschinendesign dank eventbasiertem Ausführungsmodell.

• Verbessertes Monitoring, optimale Wartung: Die gesamte Maschine liegt als eine Art digitaler Zwilling in der Softwareumgebung vor. So haben Anwender alles im Blick, können vorausschauend Warten oder bei Ausfällen gezielt eingreifen.

• Anbindung des „Pathfinders“ mittels MTP: GEA kann seinem Modul eine automatisch erzeugte MTP-Datei beifügen. Somit können Leitsysteme dies als „Treiber“ einlesen und den Integrationsaufwand drastisch minimieren.

• Innovation ermöglichen: Verbessertes, effizienteres Maschinendesign dank eventbasiertem Ausführungsmodell.

• Verbessertes Monitoring, optimale Wartung: Die gesamte Maschine liegt als eine Art digitaler Zwilling in der Softwareumgebung vor. So haben Anwender alles im Blick, können vorausschauend Warten oder bei Ausfällen gezielt eingreifen.

• Anbindung des „Pathfinders“ mittels MTP: GEA kann seinem Modul eine automatisch erzeugte MTP-Datei beifügen. Somit können Leitsysteme dies als „Treiber“ einlesen und den Integrationsaufwand drastisch minimieren.

Wir unterstützen Sie!

Chat

Haben Sie Fragen oder benötigen Sie Hilfe? Wir sind da, um Ihnen zu helfen.