Tech-Konzern Schneider Electric präsentiert auf der diesjährigen Anuga FoodTec seinen End-to-End-Ansatz für die Automatisierung und Digitalisierung der Lebensmittelindustrie. Angesichts aktueller Herausforderungen, wie Fachkräftemangel, Energiekosten oder Nachhaltigkeitsvorgaben, stehen dabei insbesondere Lösungen im Fokus, mit denen sich Automatisierungsniveau, Wirkungsgrad und Ausfallsicherheit signifikant erhöhen lassen. Hierfür stellt Schneider Electric sämtliche Hardwarekomponenten für die Mess-, Regelungs- und Sicherheitstechnik, hoch performante Steuerungslösungen sowie ein breites Sortiment an Software- und Simulationstools zur Verfügung. Um Auswahl, Implementierung und Nutzung dieser Technologien zu vereinfachen, gibt der Tech-Konzern in Köln zudem Einblicke in sein umfangreiches Angebot an Service- und Consultingleistungen. Zu den weiteren gezeigten Highlights zählen das um neue Features erweiterte Transportsystem Multi Carrier, der kollaborative Roboter Lexium Cobot, ein hardwareunabhängiges Batch Orchestration System von ProLeiT sowie ein einzigartiger Softwarebaustein für die optimierte Auslegung und Überwachung von Antriebssträngen.

Mehr Energieeffizienz und vorausschauende Wartung mit Simulation 4.0

In Zeiten hoher Strompreise ist Energieeffizienz auch in der Lebensmittelindustrie zu einer wettbewerbsentscheidenden Eigenschaft geworden. Ein Ansatzpunkt, um hier auch mit niedrigschwelligen Lösungen großes Einsparpotenzial zu bergen, sind die vielen elektrischen Antriebe. Denn auch wenn diese auf dem Papier häufig bereits über einen sehr hohen Wirkungsgrad verfügen, lässt sich ihre tatsächliche Energieeffizienz in den meisten Anwendungsszenarien noch um ein Vielfaches verbessern. Insbesondere eine von digitalen Simulationsanwendungen unterstützte, systemische Sichtweise auf Antriebe und Mechaniken – wie Schneider Electric sie mit seinen intelligenten Softwarelösungen ermöglicht – deckt Optimierungspotenziale in puncto Auslastung oder Beschleunigungsprofilen auf. Auch das Potenzial für Zwischenkreise und die Nutzung von Bremsenergie kann sich so zeigen.

Als Teil seiner Softwarelösungen präsentiert Schneider Electric zudem eine absolute Besonderheit. Der Tech-Konzern hat einen patentierten Softwarebaustein entwickelt, der es in simulierten Umgebungen ermöglicht, den Momentenbedarf einer Mechanik zu jedem Zeitpunkt einer Bewegung in Echtzeit zu bestimmen. Dieser Baustein lässt sich in jeden Controller implementieren und ermöglicht noch vor der Konstruktion einer Maschine, die passgenaue Auslegung ganzer Antriebsstränge. Eine ineffiziente Überdimensionierung von Antrieben wird so vermieden. Wird dieser Softwarebaustein zudem mit Antriebskomponenten von Schneider Electric kombiniert, ist auch eine Echtzeitregelung der Stromvorsteuerung möglich. Schleppfehler lassen sich so um bis zu 80 Prozent minimieren und eine energieoptimierte Fahrweise gelingt auch ohne den ständigen Einsatz von Maximalstrom. Aus dem jeweils nötigen Strombedarf lassen sich dann auch verschiedene mechanische Daten ableiten, die zum Beispiel Auskunft über den Materialverschleiß oder bevorstehende Ausfälle geben.

Software und Robotik

Ebenfalls passend zum Thema Energie zeigt die Schneider Electric-Marke AVEVA in Köln eine auf dem AVEVA PI Server basierende Software für das sogenannte Transparent Production Energy Monitoring. Die Lösung ist in der Lage, Energiedaten zu Strom, Gas, Wasser, Wärme, Kälte oder Druckluft mit Daten aus der Produktion in Einklang zu bringen. So können Energieverbrauch, Energiekosten und CO2-Fußabdruck sehr granular auf Produkt- und Auftragsebene ermittelt werden. Außerdem am Messestand von Schneider Electric zu sehen: Ein hardwareunabhängiges Batch Orchestration System von ProLeiT sowie eine Lösung für das kontextabhängige Line- oder Machine-Monitoring.

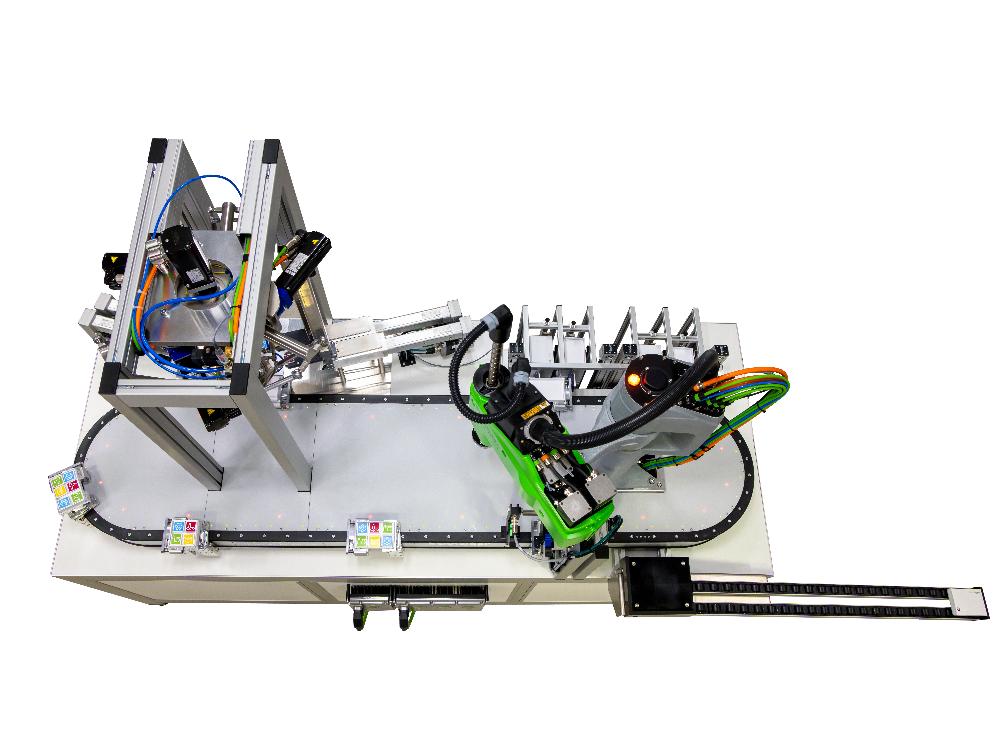

Aus seinem Robotik-Portfolio bringt Schneider Electric seinen kollaborativen Roboter sowie das industrielle Transportsystem Multi Carrier mit nach Köln. Der Multi Carrier Lexium MC12 wurde zuletzt um eine spezielle Führung für Traglasten von bis zu 10 Kilogramm, eine neue Track-Kalibrierung für mehr Genauigkeit sowie eine „Anti Sloshing“-Funktion für den verlustfreien Transport von Flüssigkeiten erweitert. Wie auch zahlreiche andere Schneider Electric-Produkte wird der Multi Carrier komplett CO2-frei in der unternehmenseigenen Smart Factory in Lahr produziert.

Weitere Information zum Portfolio von Schneider Electric für die Lebensmittelindustrie finden Sie hier.

Und hier geht es zum Gratisticket für die Anuga FoodTec.